- 8 (812) 612-97-27

- СПБ, Курчатова дом 1А помещение 1Н

- order@das-elektro.de

НЕКОТОРЫЕ ОСОБЕННОСТИ ПОЛУПРОВОДНИКОВЫХ SIC-ПРИБОРОВ

В статье рассматриваются некоторые особенности полупроводниковых карбидокремниевых (SiC) приборов, их отличия от традиционных кремниевых приборов и скорректированные методы испытаний SiC‑ приборов. На первый взгляд, может показаться, что эта публикация, главным образом, адресована производителям приборов, но это не так. Описанные методы испытаний позволяют разработчикам конечных изделий хорошо разобраться в возможностях SiC‑приборов и их особенностях.

Введение

Полупроводниковые приборы на базе карбида кремния (SiC) уже давно перестали быть новинкой. Однако и по сию пору остаются вопросы, о которых разработчики конечных изделий не до конца осведомлены. Эти вопросы, в основном, касаются отличия SiC-приборов от их традиционных кремниевых (Si) аналогов. Отличия обусловлены иным материалом (SiC вместо Si) и иными режимами работы. Электрические поля в SiC-приборах на границах раздела фаз примерно в 10 раз выше, чем в Si-аналогах. К основным отличиям следует добавить повышенное напряжение сток-исток VDS (более 1000 В) и скорость переключения свыше 50 нВ/с. указанные отличия побуждают производителей SiC-приборов разрабатывать новые, более жесткие требования к испытаниям этих приборов. Особенно важна эффективность испытаний на надежность. Таким образом, при выборе SiC-приборов разработчикам было бы неплохо ориентироваться не только на их параметры, но и на виды и результаты испытаний, которым подверглись приборы. Эти сведения не всегда можно найти в открытом доступе на сайте производителя, но их можно запросить у него или у его представителя в России.

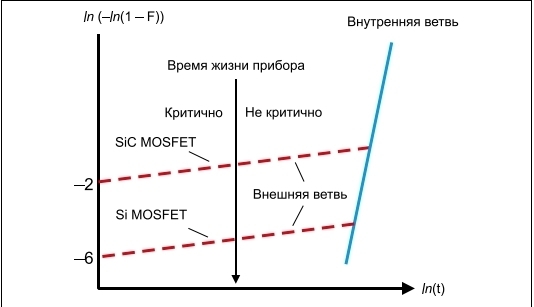

Рисунок 1

Распределение Вейбула для отказов SiC- и Si-приборов при одинаковой толщине площади оксида

Методы испытаний SiC-приборов

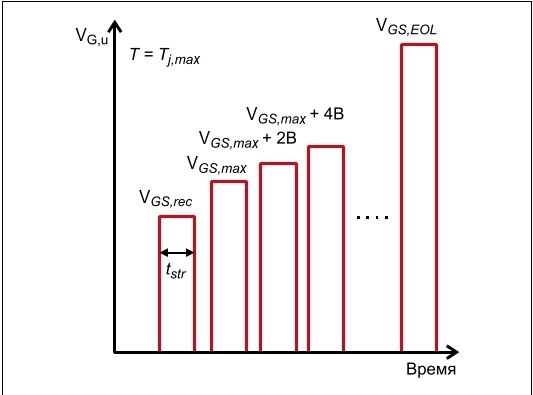

Поначалу активному внедрению полупроводниковых SiC-приборов препятствовали многочисленные отказыподзатворногооксида. Однако впоследствии технологии производства существенно улучшились, и путь на массовый рынок полупроводников оказался открыт. Исследования показали, что физическая прочность на пробой оксида кремния SiO2, изготовленного на SiC, практически идентична прочности на пробой оксида, произведенного на Si. А отказыподзатворногоокисла объяснились не его электрической прочностью, а внутренними дефектами, возникающими при изготовлении. Эти дефекты могут возникать в эпитаксиальном слое, из-за дефектов подложки, примесных включений при изготовлении. На заключительной стадии обработки у оксида затвора в SiC-приборах, как правило, гораздо выше вероятность отказа из-за упомянутых дефектов, чем у Si-приборов. На рисунке 1 схематично показано распределение отказов поВейбулуSiC- и Si-приборов при одинаковой толщине площади оксида. Как видно из рисунка, из-за большого количества дефектов вероятность отказа SiC- приборов на три–четыре порядка выше, чем у их Si-аналогов. Следовательно, на заключительном этапе обработки необходимо минимизировать дефекты оксида, выявить и отбраковать некачественныеприборыс большим количеством дефектов. Отбраковка происходит путем подачи на затвор импульсов высокого тестового напряжения. Прошедшие эти испытания приборы имеют высокую надежность. Хорошим средством повысить надежность SiC-приборов является увеличение толщины оксида. Это решение также позволяет повысить тестовое напряжение до величины, значительно превышающей рабочее напряжение. При этомповысится эффективность отбраковки, и,следовательно, увеличится надежность SiC-приборов, попадающих к потребителю. К сожалению, у этой медали есть и обратная сторона – увеличение толщины слоя оксида приведет к относительно небольшому возрастанию сопротивления открытого канала. Но на такой компромисс приходится идти ради увеличения надежности силовых полупроводниковых SiC- приборов. Для подтверждения надежности разработанной технологии производители используют разные способы. Например, компания Infineon прибегла к марафонскому тесту. В нем одновременно тысячи SiC-приборов в течение 100 дней работали под нагрузкой при температуре окружающей среды 150C. При этом в разных группах,по 1000 приборов в каждой, управляющее напряжениезатвор-истокбыло разным: VGS = 30, 25 и 18 В. В группе с VGS = 30 В произошел один отказ, в группах с напряжениями 25 и 18В отказовне было. При пересчете по линейной E-модели отказ в группе VGS = 30 В при температуре окружающей среды 150C и стодневных испытаниях соответствуют одному отказу прибора при VGS = 18 В при сроке службы более 20 лет, что находится за пределами нормируемого производителем срока службы. Нельзя не упомянуть еще об одном любопытном тесте, в котором напряжение затвора через заданный промежуток времени ступенчато повышалось на 2 В. При этом поддерживалась максимальная температура перехода.циклограмматеста показана на рисунке 2. Время работы ключа tstr составило 24 или 168 ч – одну неделю. Начальное напряжение испытания представляет собой рекомендуемую производителем величину. После данного этапа испытаний, в следующем цикле, на затвор прилагается максимально допустимое напряжение VGS, max. Далее на каждом последующем этапе испытаний напряжение затвора возрастает на 2В дотех пор, пока все приборы не выйдут из строя при некотором напряжении VGS, EOL. Испытаниям подвергались SiC-прибор четырех компаний производителей. Поскольку все они показали разные результаты по надежности, мы еще раз рекомендуем внимательно отнестись к выбору этих компонентов и не стесняться задавать вопросы по испытаниям на надежность представителям компаний.

Рисунок 2

Циклограмма теста со ступенчатым увеличением напряжения затвора

Особенности полупроводниковых sic-приборов

При работе SiC MOSFET его пороговое напряжение имеет небольшой дрейф, возникающий вблизи границы полупроводника с оксидом из-за наличия упомянутых выше дефектов. Как правило, он происходит в сторону увеличения порогового напряжения, следствием чего является увеличение сопротивления открытого канала RDS(ON).Увеличениеэтого сопротивления приводит к дополнительному нагреву прибора и, возможно, к уменьшению его срока службы. Это явление происходит втрадиционныхSi MOSFET и называется нестабильным температурным смещением (Bias Temperature Instability, BTI). В отличие от Si-, в SiC-приборах имеется дополнительный атом углерода C, поэтому эффект BTI в них имеет свои особенности. На границе полупроводника и оксида (SiC/SiO2) имеются точеные дефекты в более широком диапазоне энергий, чем на границе Si/SiO2. Кроме того, более широкая запрещенная зона SiC благоприятствует обмену носителей между полупроводником и оксидом. В копилку температурных смещений добавим еще вариант сдвига порогового напряжения в зависимости от повышенной температуры при постоянном напряжении на затворе (DC BTI). Если к затвору приложено положительное напряжение, чаще всего наблюдается сдвиг порогового напряжения в сторону увеличения (PBTI). Когда к затвору приложено постоянное отрицательное напряжение, можно наблюдать обратную картину – сдвиг порогового напряжения в сторону уменьшения (NBTI). Эффекты PBTI и NBTI возникают из-за захвата носителей на границе сред SiC/SiO2. Аналогичный эффект наблюдается и в Si MOSFET на границе Si/SiO2. Его можно минимизировать за счет соответствующих изменений технологии обработки поверхностей. Помимо эффекта DC BTI следует упомянуть и эффект AC BTI. Как нетрудно догадаться из обозначения, эффект возникает, когда к затвору прикладывается импульсное напряжение. Этот случай в большей мере относится к реальным условиям эксплуатации, когда большинство силовых полупроводниковых приборов работает в силовых каскадах импульсных преобразователей. Величина смещения при эффекте AC BTI зависит от частоты коммутации, напряжения затвора, температуры. Чем выше температура и больше напряжение затвора, тем больше смещение. В отличие от многих (но не всех!) IGBT для промышленных приложений, которые способны в течение 10 мкс выдерживать токи короткого замыкания, SiC MOSFET не обладают такой способностью. Можно ли считать это недостатком, решать разработчикам. Мы только напомним, что устойчивость к токам короткого замыкания важна далеко не для всех приложений. Конечно, хорошо иметь универсальный прибор на все случаи жизни, но такое едва ли возможно. За все приходится платить. Способность SiC MOSFET выдерживать токи короткого замыкания привела бы к заметному увеличению сопротивления отрытого канала RDS(on).Тем не менееможно найти SiC MOSFET, которые устойчивы к токам короткого замыкания, но с меньшей длительностью этого режима. На рисунке 3 приведены графики изменения параметров 20 -А, 800-В SiC MOSFET производства компании Infineon. Заметим, что короткое замыкание может происходить по разным сценариям в зависимости от параметров линии. Максимальная величина тока короткого замыкания и время его нарастания ограничивается не только SiC MOSFET, но и выходным импедансом источника напряжения, а также импедансом проводников. Следовательно, если в проекте предусмотрена возможность режима короткого замыкания, необходимо оговорить его особенности с производителем – только он ответит на все вопросы. В частности, он укажет число случаев короткого замыкания, которое способен выдержать ключ. Несколько слов следует сказать о явлении биполярной деградации. Она может проявиться, если внутренний диод SiC MOSFET используется в проводящем режиме. Не вдаваясь в подробности, заметим, что причиной возникновения эффекта являются дефекты структуры, а его следствие проявляется в уменьшении активной зоны SiC MOSFET. Последнее, в свою очередь, приводит к увеличению сопротивления RDS(ON) и падению прямого напряжения на внутреннем диоде. Если технология производства отлажена и число дефектов подложки незначительно, биполярная деградация не приведет к изменению параметров сверх значений, указанных производителем.

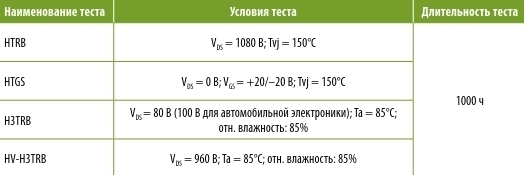

Таблица

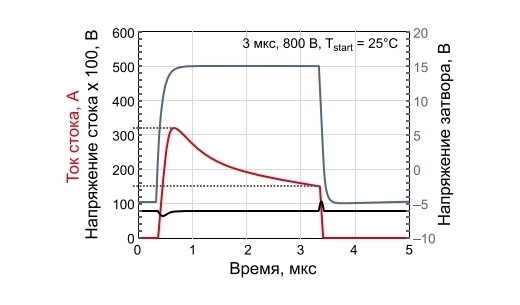

Рисунок 3

Условия тестовых испытаний

Режим короткого замыкания 20-А, 800-В SiC MOSFET производства компании Infineon

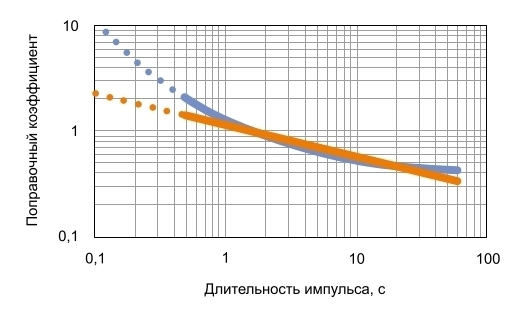

Рисунок 4

Зависимость поправочного коэффициента для расчета срока службы прибора от длительности импульса

Корзина пуста

0

шт.

/

$0

Оформить

Очистить