- 8 (812) 612-97-27

- Санкт-петербург, Курчатова 10М Офис 15

- das elektro

- order@das-elektro.de

В статье рассматривается моделирование Джоулева нагрева и деформаций, вызванных тепловым расширением, при помощи средств программы COMSOL Multiphysics на примере трехмерной модели печатной платы, разработанной в редакторе PADS Layout системы Mentor Graphics. Описан экспорт модели из топологического редактора и ее импорт в COMSOL Multiphysics. Проведено исследование распределения электрического потенциала и температуры на поверхности платы, анализ нагрева печатных проводников и направления протекания тока.

Введение

Увеличение компьютерных вычислительных ресурсов и создание современного программного обеспечения обуславливают новый уровень проведения научных исследований электронных устройств на этапе проектирования печатных плат, в т. ч. с учетом разных взаимосвязанных физических процессов, протекающих в них.

Численное моделирование, основанное на применении специальных программ, позволяет повысить эффективность разработки электронных устройств путем качественного расчета электрических параметров и характеристик, детальной оценки нагрева печатных проводников при протекании по ним электрического тока, а также оценки связанных эффектов изменения электрических свойств материалов, теплового расширения и деформаций.

Получение многосторонней информации об исследуемом объекте с точки зрения комплексного анализа наиболее характерных для этого объекта явлений и процессов разной физической природы с учетом взаимосвязей между ними представляет собой мультифизическое моделирование – активно развивающийся в настоящее время метод компьютерного моделирования. Оно основано на рассмотрении нескольких взаимосвязанных физических процессов в одной модели (в одном программном приложении), например электромагнитных, термодинамических, механических, магнитогидродинамических, которые, в свою очередь, зависят от процессов во внешних электрических цепях. Единая математическая модель строится на основе фундаментальных законов разных научных дисциплин, предполагает установление и реализацию междисциплинарных связей для всестороннего исследования физического объекта и получения системного знания о его работе.

Мультифизическое моделирование печатных плат успешно проводится с помощью современных программных пакетов, к которым относится COMSOL Multiphysics 5.4 [1] – универсальная среда численного моделирования систем, устройств и процессов во всех областях проектирования, производства и научных исследований. Если COMSOL-модель включает в себя несколько связанных между собой прикладных режимов (физических интерфейсов), то она называется мультифизической. Режимы состоят из предопределенных шаблонов и интерфейсов пользователя, где уже определены уравнения и переменные для специфических областей физики. Объединяя любое число этих режимов в единое прикладное описание, можно моделировать мультифизическую задачу. Систему связанных дифференциальных уравнений из этих прикладных режимов среда COMSOL Multiphysics строит самостоятельно, используя собственные средства. В качестве примера можно привести изменение удельного электрического сопротивления при изменении температуры. В свою очередь, температура изменяется вследствие выделения тепла проводником, по которому протекает электрический ток. В этом случае совместное решение тепловой и электромагнитной задачи является мультифизическим.

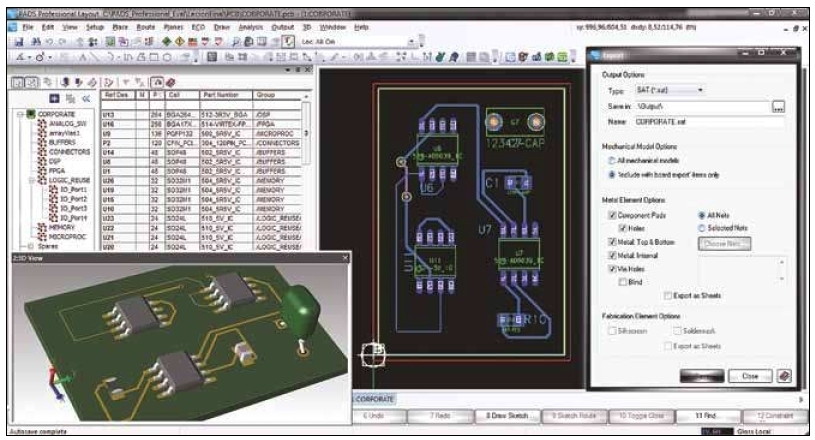

Рисунок 1

Экспорт трехмерной модели печатной платы в редакторе PADS Professional Layout 2.4 системы Mentor Graphics

Создание проекта

Рассмотрим мультифизическое моделирование в среде COMSOL Multiphysics на примере исследования радиокомпонентов и токопроводящих дорожек на печатной плате. В процессе моделирования мы выполним расчет нагрева печатной платы, причиной которого является температура окружающей среды, внешние источники тепла (например, близко размещенные нагретые детали), протекающие токи. При прямом прохождении тока через проводник наблюдается Джоулев нагрев, который необходимо учитывать в конструкции, т.к. температурные колебания могут изменять проводимость материала, а тепловое напряжение часто приводит к деформации.

явление Джоулева нагрева описывается законами сохранения электрического заряда и энергии. После решения уравнений в соответствии с двумя этими законами мы получим значения температуры и электрического поля, соответственно, а также определим деформацию из-за теплового расширения.

Появление на печатной плате «горячих точек», т. е. областей локального перегрева, приводит к заметному изменению электрических параметров одного или группы элементов, что, в свою очередь, ухудшает работоспособность всей схемы. При повышенных температурах ухудшаются не только электрические параметры, но и ускоряется протекание нежелательных физико-химических процессов в материалах и конструкциях компонентов, что значительно повышает вероятность сбоя в работе электронного устройства и может привести в конечном итоге к выходу схемы из строя.

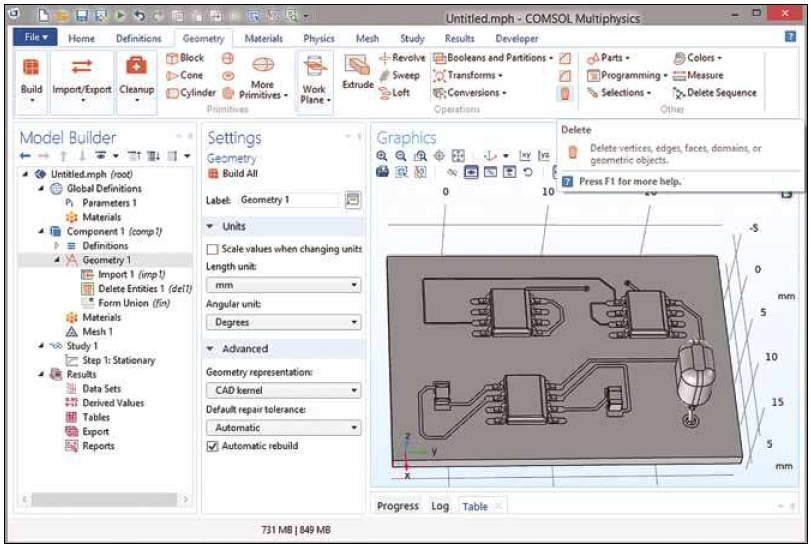

Рисунок 2

Импорт трехмерной модели печатной платы в COMSOL Multiphysics

Экспорт трехиерной модели из топологического редактора

В нашем примере исследуются физические процессы (распределения электрического тока и сопутствующего нагрева, а также деформации, вызванные тепловым расширением) в модели печатной платы, созданной в редакторе PADS Professional Layout 2.4 системы Mentor Graphics. Настройка параметров и экспорт трехмерной модели (см. рис. 1) выполняется командой 3D/Export из основного меню редактора печатных плат. В окне Export определяются:

- выходные опции файла модели (поле Output Options): его тип (выпадающее меню Type), файл с расширением *.sat, директория размещения на диске компьютера (поле Save in), имя файла (поле Name);

- способы экспорта (поле Mechanical Model Options): сохранить в файл все имеющиеся в проекте PADS Layout детали электронного устройства, например его корпус, крепежные болты, печатную плату и др. (переключатель All mechanical models), экспорт печатной платы и ее элементов (переключатель 'Include with board export' items only);

- металлизированные элементы печатной платы, которые необходимо включить в файл экспорта (поле Metal Element Options), например контактные площадки (Component Pads) и переходные отверстия (Via Holes), внутренние слои металлизации (Metal Internal), верхний и нижний проводящие слои (Metal Top&Bottom), все цепи (All Nets) или заданные выборочно (Selected Nets);

- слои (поле Fabrication Element Options) шелкографии (Silkscreen) и паяльной маски (Soldermask).

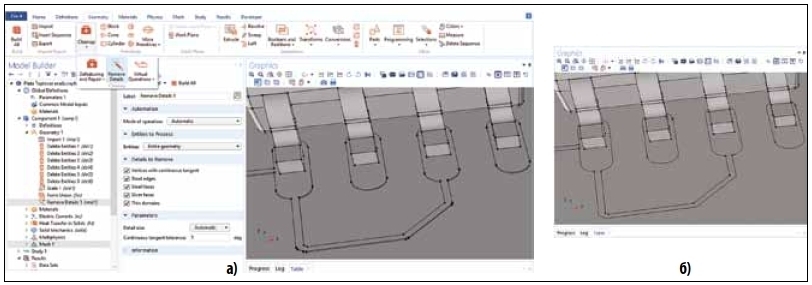

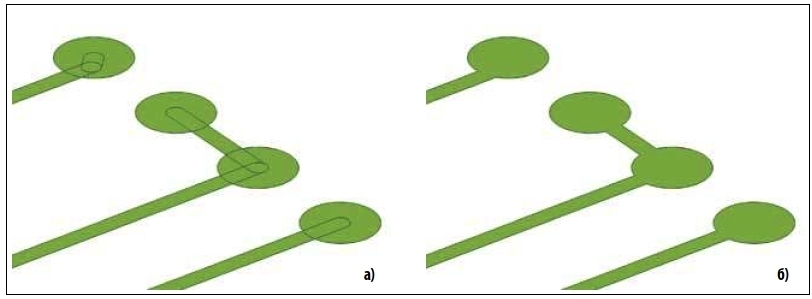

Рисунок 3

Настройка параметров инструмента Remove Details и результат его применения: а) определение тонких областей в модели печатной платы; б) их удаление

Рисунок 4

Применение команды Remove Details для: а) автоматического определения разделенных фрагментов отверстия в медном слое; б) их объединения

Импорт трехмерной модели платыв COMSOL Multiphysics

Используя мас тер [1], создадим в среде COMSOL Multiphysics новый проект для стационарного исследования в трехмерном пространстве и выполним импорт подготовленной модели печатной платы. С этой целью воспользуемся командой Import из контекстного меню элемента Geometry дерева модели Model Builder. При этом в окне настроек элемента Geometry укажем единицы измерения (поле Length unit); в нашем примере – mm; тип импортируемой геометрии (поле Geometry representation) – CAD kernel, а в окне настроек элемента Import – путь к файлу модели на диске компьютера (поле Filename). Импорт выполняется с помощью кнопки Import, в результате чего полученная геометрия модели отобразится в графическом окне проекта (см. рис. 2). Объекты геометрии, которые были импортированы ошибочно и не представляют интерес для исследования, выделяются с помощью инструментов Select Domains (Выбор элементов модели), Select Boundaries (Выбор граней элементов модели), Select Box (ограничительная рамка, которая определяет все выделенные ею элементы или грани) верхней панели графического окна и удаляются щелчком мыши по пиктограмме Delete в ленте инструментов во вкладке Geometry.

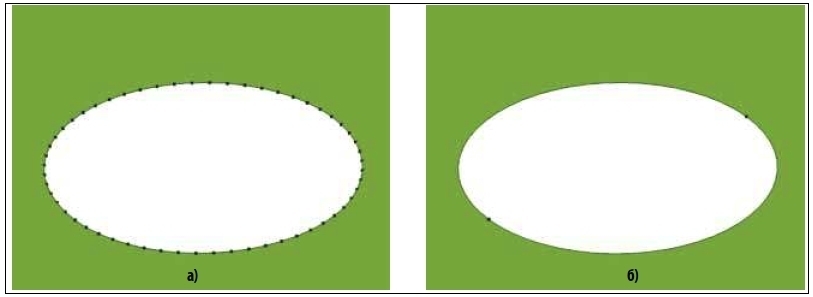

После импорта необходимо подготовить геометрию печатной платы для корректного построения расчетной сетки и расчета. Импортированная в среду COMSOL Multiphysics САПР-модель может содержать много мелких элементов (ребер, областей, граней, отрезков) что приводит к ошибкам при создании расчетной сетки. В таком случае модель упро- щают с помощью команды Cleanup/Remove Details в ленте инструментов во вкладке Geometry. После этой команды в список Geometry дерева модели добавится новый одноименный элемент, в окне настроек которого в поле Details to Remove указываются детали для удаления (см. рис. 3а): Vertices with continuous tangent (вершины с непрерывной касательной), Small faces (Мелкие грани), Short edges (Короткие ребра), Thin domains (Тонкие области). После настройки параметров щелкают мышью пиктограмму Build All в верхней части окна настроек для выполнения команды Remove Details (см. рис. 3б). Инструмент определяет короткие ребра, другие мелкие элементы, автоматически объединяет их в одну группу (см. рис. 4) или удаляет внутренние элементы областей, если этого позволяет геометрия (см. рис. 5).

Рисунок 5

Применение команды Remove Details для: а) определения внутренних элементов круглых контактных площадок; б) их удаления

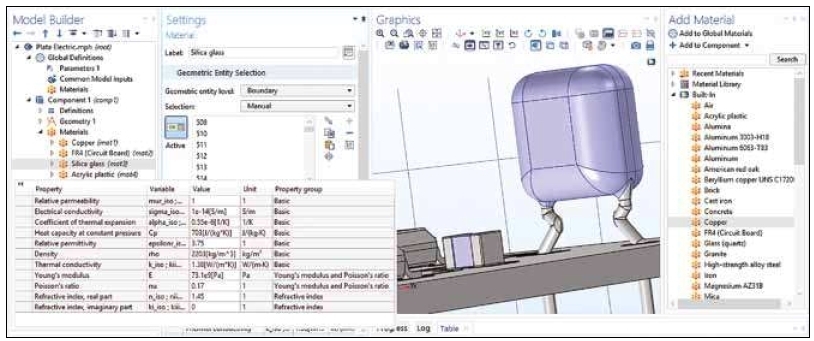

Рисунок 6

Таблица свойств материала Silica glass и его назначение определенным поверхностям компонентов модели печатной платы

Определение материалов элементов модели

Всем элементам модели назначаются материалы. Их выбирают из базы данных среды COMSOL в окне Add Material [1] и добавляют в проект, а затем определяют их свойства и соответствующие им элементы модели. В нашем примере были выбраны материалы: Copper (Медь), FR4 (Стеклотекстолит типа FR4), Silica glass (Силикатное стекло), Acrylic plastic (Акриловый пластик) из раздела Built-In базы данных. На рисунке 6 показана развернутая таблица свойств материала Silica glass и его назначение определенным поверхностям компонентов модели. Развернуть/свернуть таблицу свойств можно с помощью пиктограммы двойной стрелки в верхнем левом углу таблицы.

Выбор физических интерфейсов, расчет проекта и иследование полученных результатов

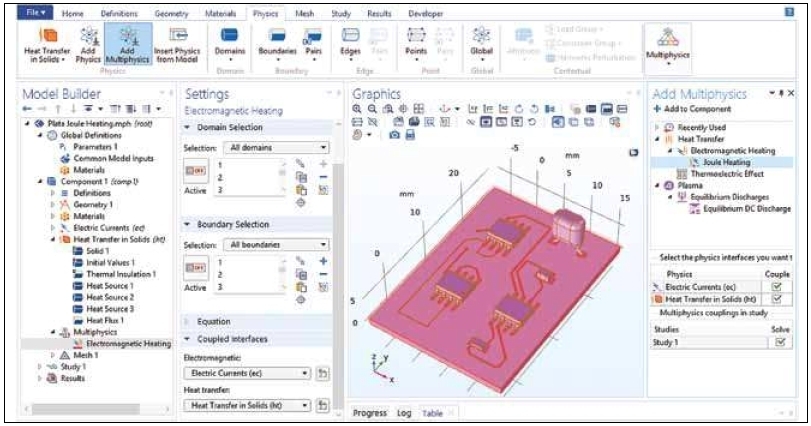

Для исследования физических процессов в модели печатной платы электронного устройства нам понадобятся следующие интерфейсы: Electric Currents (Электрические токи), Heat Transfer in Solids (Теплопередача в твердых телах), Solid Mechanics (Механика твердого тела), а также мультифизические связи: Electromagnetic Heating (Электромагнитный нагрев) и Thermal Expansion (Тепловое расширение).

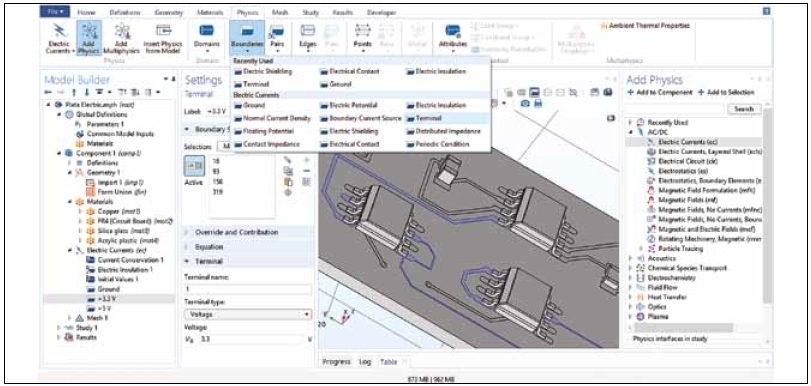

Для электрического расчета печатной платы предусмотрен интерфейс Electric Currents. Чтобы добавить интерфейс в проект, выделяется строка Component в дереве модели, щелчком правой кнопки мыши вызывается контекстное меню и выбирается команда Add Physics. В открывшемся одноименном окне в списке AC/DC выбирается пункт Electric Currents. Выбор подтверждается нажатием кнопки Add to Component, после чего название физического интерфейса отображается в списке Component дерева модели (см. рис. 7).

Выполним настройку физического интерфейса Electric Currents. С этой целью щелчком левой кнопки мыши выделим его имя в списке Component и укажем в графической области элементы модели для исследования, после чего их номера отобразятся в поле Selection окна настроек Settings.

По умолчанию интерфейс Electric Currents уже содержит три условия электропроводности. С помощью команд контекстного меню можно добавить дополнительные условия и определить для них параметры. Новое условие добавляется щелчком правой кнопки мыши имени физического интерфейса в списке Component и выбором имени условия в открывшемся контекстном меню. Новое условие появляется в списке как элемент физического интерфейса.

С помощью команд Ground и Terminal контекстного меню интерфейса Electric Currents добавим в задачу три новых условия – цепи земли, питания и сигнальные проводники. Определим параметры для каждого условия в окне его настройки: пользовательское имя условия (поле Label), соответствующие дорожки на плате (поле Selection), для условий Terminal – тип физической величины (поле Terminal type) и ее значение. Имя поля зависит от выбранного типа; в нашем примере – это Voltage (см. рис. 7).

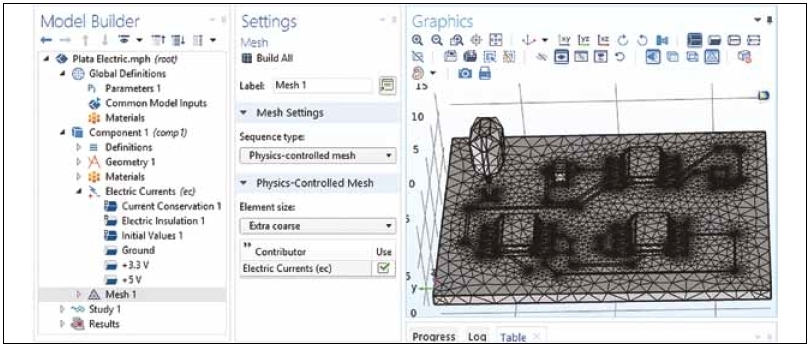

Определим параметры сетки. С этой целью выберем в дереве модели элемент Mesh, а в окне настройки укажем размер элементов сетки (в нашем примере – значение Extra coarse поля Element size), который станет использоваться в расчете всех условий задачи. Генерация сетки выполняется пиктограммой Build All в верхнем левом углу окна настройки (см. рис. 8).

Когда все входные параметры определены, расчет проекта можно запустить на выполнение. По окончании расчета среда COMSOL добавит в список Results дерева модели инструменты, которые позволяют выполнить визуализацию полученных результатов, построить графики и оценить распределение исследуемых параметров на поверхности модели.

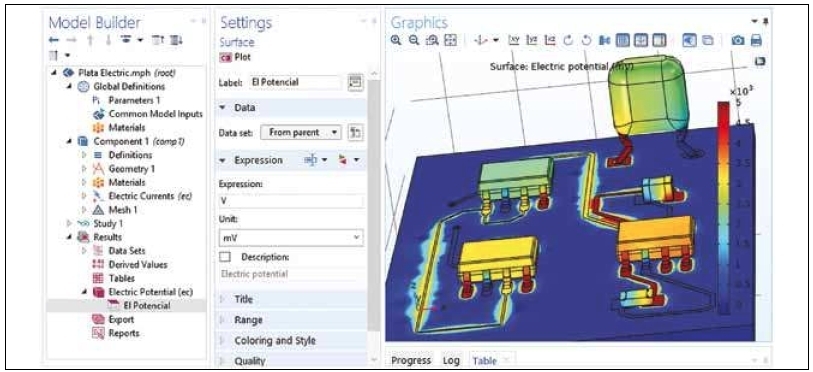

Для оценки электрического потенциала на поверхности модели применяется инструмент Electric Potential. Его выделяют в списке Results, правой кнопкой мыши вызывают контекстное меню и выбирают в нем пункт Surface (Поверхность). Затем в окне настроек в верхнем левом углу щелкают мышью пиктограмму Plot (Построить), чтобы получить картину распределения параметра на поверхности модели в графическом окне (см. рис. 9). В правой части графического окна показана шкала электрического потенциала, на которой максимальное значение отмечено красным цветом, а минимальное – синим.

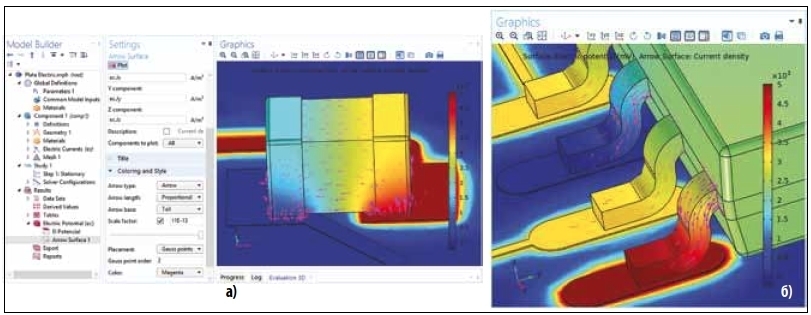

Чтобы отобразить направление протекания тока в проводящих элементах модели, добавим стрелочную диаграмму (см. рис. 10) с помощью команды Arrow Surface контекстного меню элемента Electric Potential. Тип распределения стрелок, плотность их распределения, размер и цвет указываются в окне настроек диаграммы в полях Placement (в нашем примере выберем Gauss points – распределение по Гауссу), Gauss point order, Scale factor и Color, соответственно.

Рисунок 7

Чтобы отобразить направление протекания тока в проводящих элементах модели, добавим стрелочную диаграмму (см. рис. 10) с помощью команды Arrow Surface контекстного меню элемента Electric Potential. Тип распределения стрелок, плотность их распределения, размер и цвет указываются в окне настроек диаграммы в полях Placement (в нашем примере выберем Gauss points – распределение по Гауссу), Gauss point order, Scale factor и Color, соответственно.

Рисунок 8

Генерация расчетной сетки

Рисунок 7

Картина распределения электрического потенциала на поверхности модели платы

Моделирование Джоулева нагрева

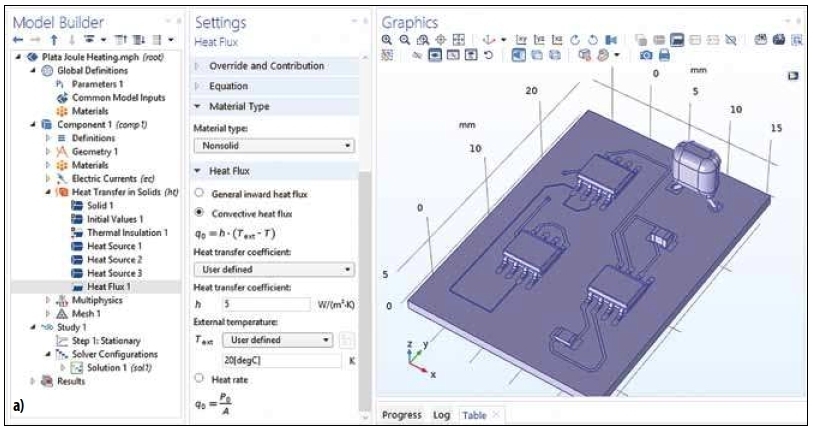

Важным источником тепловой нагрузки на печатной плате является Джоулев нагрев, который представляет собой процесс выделения тепла при протекании электрического тока через проводник. Для моделирования Джоулева нагрева добавим в проект из списка Heat Transfer окна Add Physics физический интерфейс Heat Transfer in Solids и определим для него граничное условие теплового потока (Heat Flux); далее укажем источники тепла, а затем настроим мультифизическую связь.

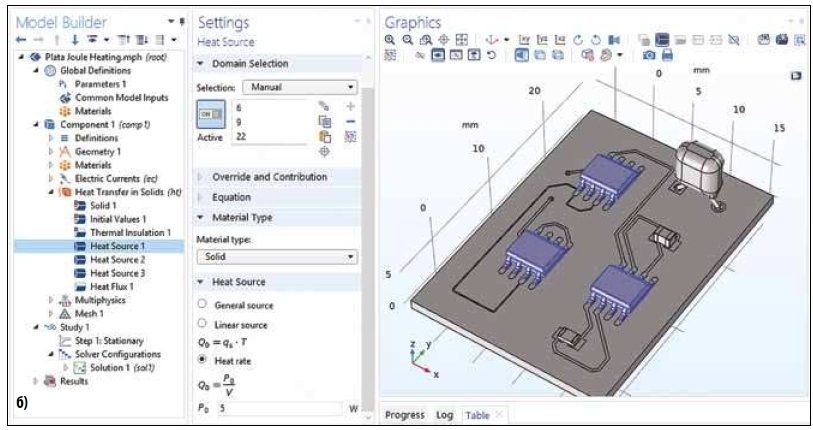

Для описания естественной конвекции, возникающей из-за контакта печатной платы с воздушной средой, в разделе теплопередачи в твердых телах (Heat Transfer in Solids) выберем условие теплового потока и в окне его настроек укажем следующие параметры: значение All boundaries (предполагается, что с воздушной средой контактируют все области модели) в поле Selection и величину коэффициента теплопередачи (5 W/(m2*K)) в поле Heat transfer coefficient h. При этом в поле Heat Flux переключатель должен быть установлен в положение Convective heat flux (Конвективный тепловой поток), как видно из рисунка 11а. Значение температуры потока указывается в поле External temperature; в нашем примере – 20°С. С помощью команды Heat Source из контекстного меню интерфейса Heat Transfer in Solids мы добавим в задачу источники тепла (в нашем примере – это компоненты платы) и определим в окне настройки их параметры (см. рис. 11б): номера элементов модели (поле Selection раздела Domain Selection) и их мощность (поле P0 раздела Heat Source). В условии Heat Source 1 в качестве источников тепла определены три микросхемы, мощность которых 5 Вт, в условии Heat Source 2 – конденсатор мощностью 6 Вт, в условии Heat Source 3 – конденсатор мощностью 2 Вт.

Теперь настроим параметры мультифизической связи, для чего на вкладке Physics выберем инструмент Add Multiphysics и в одноименном окне его настройки в списке Heat Transfer/Electromagnetic Heating выделим левой кнопкой мыши элемент Joule Heating (Джоулев нагрев), а в поле Select the physics interfaces you want to couple установкой флажков определим связанные интерфейсы (в нашем примере – Electric Currents и Heat Transfer in Solids). Добавим мультифизическую связь кнопкой Add to Component. В результате ее имя отобразится как элемент списка Multiphysics дерева модели (см. рис. 12). При этом решатель и настройки уравнений для предустановленных интерфейсов и типа исследования адаптируются к выбранному типу задачи; в нашем примере – к Джоулеву нагреву.

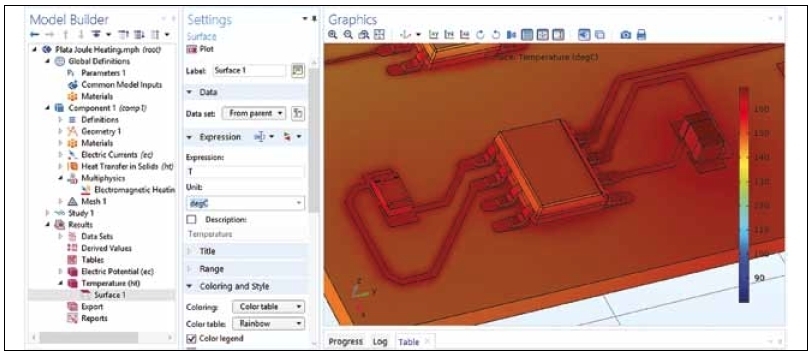

Сохраним новый проект на диск компьютера с помощью команды Save As в верхней панели инструментов окна программы. Запустим расчет проекта, по окончании которого в список Results дерева модели добавится новый элемент Temperature, который используется для определения температуры нагрева печатных проводников и компонентов платы при пропускании тока. С этой целью элемент Temperature выделяют левой кнопкой мыши, а ее правой кнопкой вызывают контекстное меню и выбирают в нем пункт Surface (Поверхность). Затем в окне его настроек в верхнем левом углу щелкаем мышью пиктограмму Plot (Построить), чтобы получить картину распределения температуры на поверхности модели, которая появится в графическом окне, как видно из рисунка 13. В правой части графического окна показана температурная шкала, на которой максимальное значение отмечено темно-красным цветом, а минимальное – синим.

Как видно из рисунка 13, в результате протекания тока возникает нагрев печатных проводников. Кроме того, нагреваются и компоненты платы. Наибольшее количество тепла выделяет корпус конденсатора (160°C), в результате чего превышается допустимая норма эксплуатации (для SMD- конденсаторов – 105°C) и происходит тепловое расширение.

Рисунок 10

Диаграммы направления протекания тока через: а) конденсатор; б) выводы микросхемы

Рисунок 11

Настройка параметров условий теплопередачи: а) Heat Flux; б) Heat Source 1

Тепловое расширение и деформация элементов печатной платы

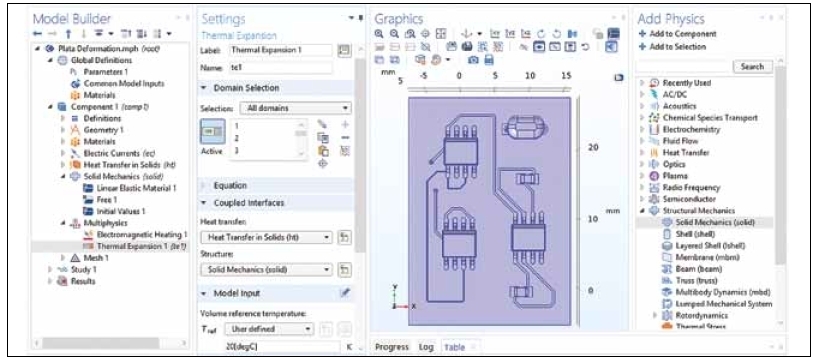

Тепловое расширение приводит к механическим деформациям, для исследования которых в среде COMSOL Multiphysics предусмотрен физический интерфейс Solid Mechanics. Чтобы добавить его в проект, выделяют строку Component в дереве модели, щелчком правой кнопки мыши вызывают контекстное меню и выбирают команду Add Physics. В открывшемся одноименном окне в списке выбирают пункт Structural Mechanics/Solid Mechanics (Механика конструкций/механика твердого тела). Выбор подтверждается нажатием кнопки Add to Component, после чего название физического интерфейса отображается в списке Component дерева модели.

Добавим эффект теплового расширения в анализ и настроим его параметры, для чего выделим строку Multiphysics в дереве модели, щелчком правой кнопки мыши откроем контекстное меню и выберем в нем пункт Thermal Expansion (Тепловое расширение). Вызванная команда добавит одноименный элемент в список Multiphysics. Выделим его левой кнопкой мыши и в окне Settings в поле Selection выберем значение All domains (Все области). В результате для всех элементов модели будет включено тепловое расширение (см. рис. 14).

Информация о коэффициенте теплового расширения и опорной температуре деформации отображается в разделах Thermal Expansion Properties (Свойства теплового расширения) и Model Input (Параметры модели) окна настроек, соответственно. Значение коэффициента теплового расширения (поле Coefficient of thermal expansion) можно назначить из списка материалов (пункт From material). Опорная температура деформации (поле Volum reference temperature) по умолчанию равна комнатной (20°C) и является максимальной температурой, при которой тепловое расширение еще не наблюдается. В разделе Coupled Interfaces (Сопряженные интерфейсы) показано, какие два физических интерфейса определяют тепловое расширение и механику твердого тела (в нашем примере – интерфейсы Heat Transfer in Solids и Solid Mechanics).

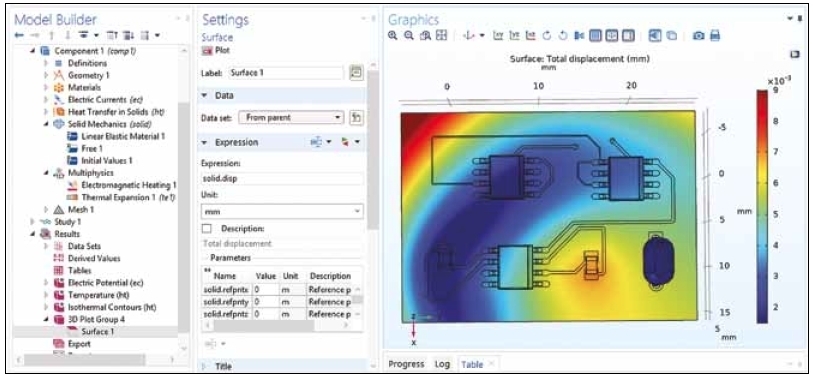

Запустим расчет проекта, а затем визуализируем области смещения, вызванного тепловым расширением. С этой целью выделим список Results, правой кнопкой мыши откроем контекстное меню и выберем в нем пункт 3D Plot Group. В результате в списке Results появится новый элемент, в контекстном меню которого выберем пункт Surface для исследования распределения рассматриваемого параметра на поверхности модели. В окне настройки анализа в поле Expression введем переменную, которая описывает тепловое расширение (solid.disp). В поле Unit укажем единицы измерения (mm) и щелкнем мышью пиктограмму Plot. В результате в графическом окне программы на поверхности модели в виде цветовой заливки отобразятся области локального смещения, вызванного тепловым расширением (см. рис. 15). Зоны максимального расширения на карте определены красным и желтым цветом.

Рисунок 12

Добавление в проект мультифизической связи и настройка ее параметров

Рисунок 13

Результат моделирования Джоулева нагрева печатной платы

Рисунок 14

Добавление в проект COMSOL Multiphysics физического интерфейса Solid Mechanics и настройка параметров анализа теплового расширения

Рисунок 15

Исследование теплового расширения модели печатной платы

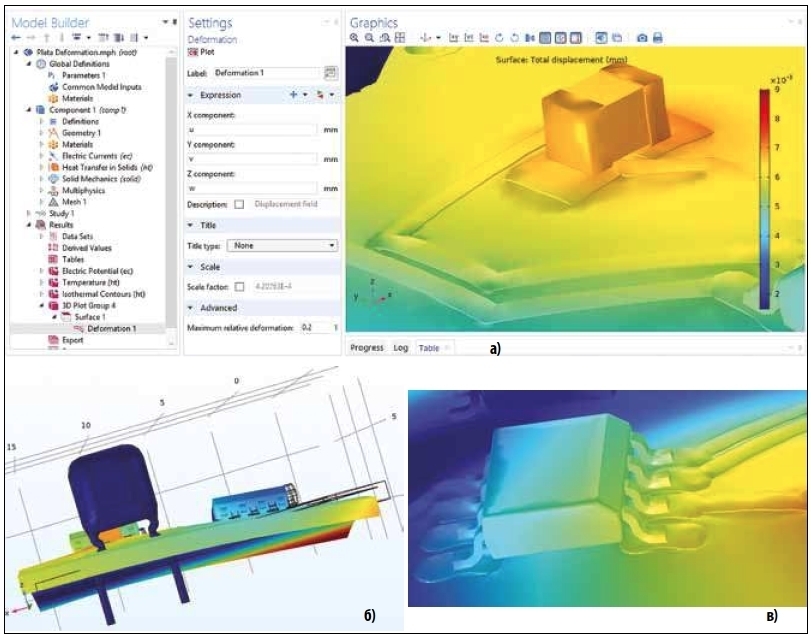

Рисунок 16

Визуализация областей смещения, вызванного тепловым расширением и деформацией: а) конденсатора, контактных площадок и печатных проводников, обеспечивающих соединение с компонентом; б) печатной платы; в) ИС и контактных площадок

Теперь добавим сведения о деформации. С этой целью в списке Results/3D Plot Group выделим элемент Surface, правой кнопкой мыши вызовем контекстное меню и выберем в нем пункт Deformation. Полученные результаты анализа представлены на рисунке 16. Как видно из него, превышение максимально допустимой температуры эксплуатации радиокомпонента может привести не только к его деформации, но и к отслоению, к короблению других элементов топологии – подведенных к нему проводников, контактных площадок, а также к деформации печатной платы, на которую он установлен. В результате радиокомпонент может работать некорректно или полностью выйти из строя. В примере на рисунке 16а деформация определена отслоением печатных проводников, контактных площадок и сдвигом компонента на плате по оси х, а на рисунке 16б – изгибом печатной платы. Визуализация областей смещения, вызванного тепловым расширением и деформации контактных площадок, печатных проводников и интегральной микросхемы при указанных выше настройках представлена на рисунке 16в.

Деформации печатных плат возникают по ряду причин, к которым относится воздействие высоких температур и несоответствие исходных материалов требованиям производителей печатных плат: например, для стеклотекстолитов большое значение имеет перпендикулярность и равномерность плетения волокон стеклоткани; если стекловолокна не перпендикулярны и расположены неравномерно, материал может деформироваться при нагреве и, как следствие, возникнуть деформация готовой печатной платы. Деформация печатных плат приводит к многочисленным негативным последствиям; например, могут произойти разрывы проводников, смещение компонентов. Обычно для борьбы с деформацией печатных плат применяют разные технологические решения на этапе производства плат. Однако некоторые приемы, с помощью которых можно существенно снизить вероятность появления деформации, применяются уже на этапе проектирования платы. Например, обеспечивается симметричность структуры многослойных печатных плат и равномерность рисунка медных проводников путем заполнения свободных от меди областей на плате медной фольгой.

Таким образом, учет на стадии проектирования требований, предъявляемых к готовой плате, позволяет избежать многих проблем, связанных с ее деформацией. Экспериментальные данные, полученные в результате компьютерного анализа, дают разработчику информацию о состоянии исследуемой модели и процессах, которые в ней происходят. Эта информация полезна для прогноза распределения тепловых полей в конструкции электронного устройства, поскольку позволяет своевременно предотвратить недопустимые перегревы.

Выводы

Радиоэлектронные устройства содержат большое количество внутренних источников тепловой энергии, которыми являются практически все электрорадиоэлементы. Значительная часть потребляемой ими мощности рассеивается в виде тепла. Внутреннее тепловыделение в совокупности с тепловым воздействием окружающей среды изменяют электрические характеристики радиоэлектронных средств. Температурные воздействия в радиоэлектронной аппаратуре являются одним из наиболее активных дестабилизирующих факторов, который приводит к изменению физических свойств материалов и геометрических размеров элементов конструкции, что, в свою очередь, вызывает деформации и механические напряжения. Развитие и совершенствование диагностических методик, направленных на определение работоспособности прототипа проектируемого электронного устройства в тех или иных условиях эксплуатации, требует достаточно больших материальных затрат. В большинстве случаев это обусловлено относительно высокой стоимостью используемого экспериментального и диагностического оборудования.

В настоящее время оптимальное решение по минимизации затрат с учетом данных о работе устройства достигается использованием имитационных моделей. Благодаря им проблемы выявляются на стадии проектирования и устраняются без существенных затрат путем внесения изменений в топологию печатной платы. Достоверность и точность полученных экспериментальных данных во многом зависит от правильного выбора физических параметров, качества модели, а также математического аппарата, позволяющего максимально точно описать и оценить полученный результат. Необходимо учитывать, что применение дополнительных упрощений в процессе создания модели, удовлетворяющей поставленной задаче, может привести к отличию полученных результатов от реальных данных. Чтобы этого не произошло, исследование можно начать с построения простой модели. Получив полезные результаты, следует перейти к созданию более сложной и более совершенной модели с учетом новых условий и уточненных математических зависимостей.

Анализ и оценка теплового режима печатной платы в современной радиоэлектронной аппаратуре – важнейшая задача на стадии разработки и проектирования будущего устройства. Использование современного набора средств автоматизированного проектирования является неотъемлемой частью процесса создания радиоэлектронного устройства, начиная с концепции и закачивания детализированной моделью устройства. Такой подход позволяет уже на этапе проектирования учесть все возможные проблемы, не прибегая к изготовлению макета и прототипа.

Корзина пуста

0

шт.

/

$0

Оформить

Очистить